Die internationale Chemieindustrie basiert immer noch zum aller größten Teil auf fossilien Rohstoffen und ist der industrielle Sektor mit dem weltweit höchsten Energieverbrauch (IEA). Aus diesem Grund ist es wichtig, alternative Syntheseprozesse zu untersuchen, die auf eine erneuerbare Rohstoffbasis setzen und energieeffizienter ablaufen. Ein solcher Prozess ist die oxidative Dehydration von (Bio-)Ethanol zu Acetaldehyd. Acetaldehyd ist ein sogenannter chemischer "Feedstock", also ein Zwischenprodukt der Chemieindustrie, von dem jährlich ca. 1,5 Millionen Tonnen produziert werden. Tendenz steigend. Aktuell wird Acetaldehyd aus Ethylen (einem Produkt des Erdgas Steam-Crackings) im Wacker-Höchst-Verfahren gewonnen. Bei dem Prozess wird ein teurer und giftiger Palladium-chlorid Katalysator eingesetzt. Die oxidative Dehydration von (Bio-)Ethanol hat dementsprechend zwei wesentliche Vorteile: Sie nutzt einen erneuerbaren Rohstoff und der Katalysator, Eisenoxid mit geringem Molbydän-Anteil, ist günstig und nicht umweltschädlich.

Prozessdarstellung der oxidativen Dehydrierung von Bioethanol zu Acetaldehyd. Quelle: doi.org/10.1002/cctc.202101219

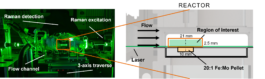

Foto des Katalysekanals mit dem grünen Laser des Dual-Track-Raman-Spektrometers. Rechts: Schnittansicht, welche die Region of Interest der Messung im Reaktor des Katalysekanals über dem Katalysator-Pellet zeigt.

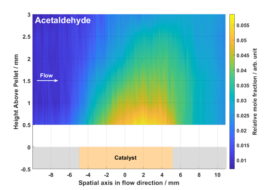

Bevor neuartige Syntheseprozesse in der Chemieindustrie implementiert werden können, müssen diese auf verschiedene Eigenschaften untersucht werden. Dabei spielt eine Kopplung aus der Strömung in der Gasphase (Stoff- und Wärmetransport) mit der Reaktion an der Oberfläche eine wichtige Rolle. Mit Hilfe der spontanen Raman-Spektroskopie messen wir Gaskonzentrationen und Temperaturen berührungslos in der Gasphase während der Prozess abläuft. Damit gewinnen wir wichtige Erkenntnisse über die Charakteristik des Katalysators, aber auch über optimale Betriebsbedingungen.

Hierzu haben wir ein neuartiges Raman-Spektrometer, das DTRS, entwickelt, dass es uns erlaubt, die beiden Messgrößen in hoher räumlicher Auflösung und Nähe zur Katalysatoroberfläche zu messen. Der Katalysator selbst ist in einen optisch zugänglichen und temperaturgeregelten Strömungskanal integriert, der in studentischen Arbeiten entwickelt wurde.

Mittels IR-Thermografie können wir zusätzlich mit einer Wärmebildkamera die Temperatur der Oberfläche des Katalysators beobachten, und so Inhomogenitäten und Hotspots erkennen.

Diese experimentellen Informationen werden in mit einer CFD-Simulation (Digitaler Zwilling) verglichen, um das Verhalten des Systems bei anderen Bedingungen vorhersagen zu können.

Zweidimensionaler Plot der gemessenen relativen Konzentration der Produktspezies Acetaldehyd mittels Raman-Spektroskopie.

Mit unseren Aktivitäten sind wir Teil des Sonderforschungsbereichs 1487 „Iron, upgraded!“ der Deutschen Forschungsgemeinschaft. Im Rahmen der ersten Förderperiode von 2022 bis 2026 wird die Nutzung von eisenbasierten Werkstoffen mit dem Fokus auf ihre magnetischen und katalytischen Eigenschaften untersucht. Eisen ist das am häufigsten in der Erdkruste vorkommende Metall und könnte zukünftig seltene, toxische und umweltschädliche Metalle in wesentlichen chemischen Anwendungen ersetzen. Ein Verbund unter der Führung der TU Darmstadt in Zusammenarbeit mit der Goethe-Universität Frankfurt, der Universität Heidelberg, der Johannes Gutenberg-Universität Mainz, der Philipps-Universität Marburg und dem Max-Planck-Institut für Chemische Energiekonversion soll in diesem Projekt Eisen in verschiedensten Umgebungen und hinsichtlich vielseitiger Parameter umfassend untersuchen. Ziel ist es zu aussagekräftigen Schlussfolgerungen über die zukünftige Nutzung von Eisen zu kommen und Lösungswege für nachhaltige Prozesse und Materialien zu erschließen.

Weitere Informationen gibt es hier: https://www.chemie.tu-darmstadt.de/iron-upgraded/